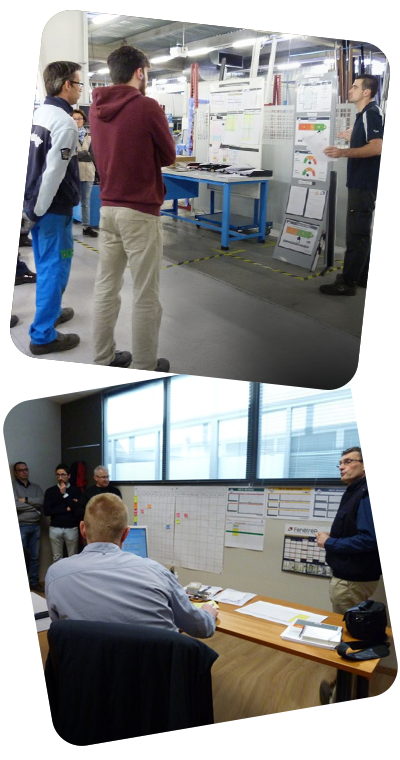

Chez nos clients

Cubik vous propose son expertise à travers divers secteurs d’activité, offrant une approche personnalisée du Lean Durable® pour maximiser l’efficacité opérationnelle et améliorer les performances. Explorez nos réalisations passées et les retours d’expérience de nos clients provenant de secteurs variés.

Nos différents secteurs

Sur votre site, et à tous les niveaux de votre entreprise, nous vous accompagnons, vous et vos équipes, avec un seul objectif en tête : améliorer de manière durable vos performances économiques et humaines !

Parcourez les différents secteurs pour découvrir les témoignages de nos clients :

- Voir le secteur de l’agroalimentaire >

- Voir le secteur de l’automobile et l’aéronautique >

- Voir le secteur du bâtiment >

- Voir le secteur de l’énergie >

- Voir le secteur de la logistique >

- Voir le secteur du luxe >

- Voir le secteur de la menuiserie >

- Voir le secteur des services publics >

- Voir le secteur de la plasturgie >

- Voir le secteur du textile >

- Voir le secteur des transports >

- Voir le secteur de la santé >

Agroalimentaire

Accompagné par Cubik, le groupe DAUCY a déployé la démarche Lean Durable® sur 5 de ses sites. Les objectifs de la démarche :

- Mettre en place un point d’approfondissement quotidien de la production : Management Visuel de la performance réunissant l’ensemble des chefs d’équipes

- Initier la Méthode de Résolution de Problèmes avec la création d’un outil pragmatique (fiche MRP)

- Rendre visuel et standardiser le point CODIR hebdomadaire

- Construire pour 2 sites le rituel quotidien équipe opérateurs

Les points positifs constatés avec la mise en place du Lean Durable® :

- Les chefs d’équipe se sont bien appropriés la démarche avec une animation efficace des rituels quotidiens

- Une meilleure communication au quotidien entre services est constatée

- La Méthode de Résolution de Problèmes permet de résoudre plus facilement et rapidement les points bloquants

- De manière générale, l’ensemble des équipes managériales et opérationnelles s’est bien adapté à la démarche, aux outils et à l’état d’esprit de l’Amélioration continue.

Énergie

L’école CUBIK accompagne la mise en place du Lean Durable® à la raffinerie de Grandpuits et notamment son laboratoire pour l’aider à bâtir un système de progrès permanent robuste et pérenne.

Accompagné par notre équipe sur une démarche Lean Durable® 5S, Kanban et MVP (Management Visuel de la Performance), quelques résultats en chiffres :

- 20% de temps gagné par les laborantins pour la recherche des articles nécessaires aux analyses

- 50% de temps en moins pour trouver un article dans le magasin du laboratoire

- 40% de surface rendue disponible dans le laboratoire

Esther Choblet, Frédéric Merceron et Denis Faugères, membres de l’équipe du laboratoire, racontent :

Il faut avouer avoir eu un peu peur lorsque le chantier a débuté car les choses ont bougé très rapidement. Mais dès la fin du 2ème jour, nous avons clairement ressenti un effet « Wahou ».

Quel plaisir de trouver aujourd’hui un laboratoire où il n’est plus nécessaire de chercher pour trouver un ustensile, où les nouveaux entrants deviennent opérationnels beaucoup plus rapidement, où le stress lié au risque d’erreur d’échantillon à totalement disparu.

Pour atteindre d’aussi bons résultats, un travail avec toute l’équipe du labo et un accompagnement extérieur ont été indispensables : nous avons maintenant les clés pour assurer le maintien de la démarche par nous-même.

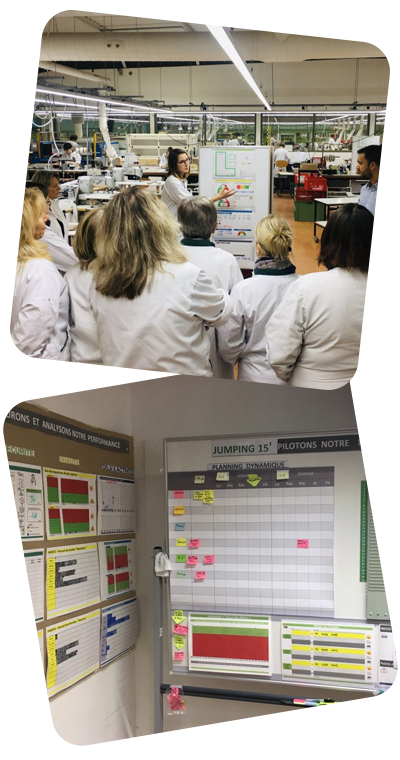

Textile / Luxe

Longchamp, la célèbre entreprise française de maroquinerie de luxe, déploie la démarche Lean Durable® au sein de son bureau d’études.

Suite à l’analyse du processus Industrialisation – Développement avec l’ensemble de l’équipe, un plan de progrès a été défini afin de déterminer les actions d’amélioration à mettre en place à court-terme (moins d’un mois) et à moyen terme (inférieur à 6 mois). Objectif : Structurer & Optimiser le process Industrialisation – Développement et les modes de pilotage associés.

Retour des équipes opérationnelles & managériales :

- « On constate une évolution de l’état d’esprit de l’équipe : Des échanges aujourd’hui plus constructifs, de l’écoute et une meilleure communication au sein du BE ».

- « Cela nous a permis de prendre du recul sur ce que l’on fait tous les jours. Le flux est plus clair sur les autres métiers du BE, cela apporte une meilleure vision du process dans sa globalité & des problématiques ».

- « La démarche permet de repartir sur de bonnes bases, avec une prise de conscience des difficultés d’interactions entre les services, dans le but de faire évoluer l’entreprise ».

Citez 3 mots / émotions qui vous viennent à l’esprit sur la démarche réalisée :

- « Motivation » Volonté » « Perspective »

- « Positivité » Partage » « Construction »

- « Richesse » « Energie » « Challenge »

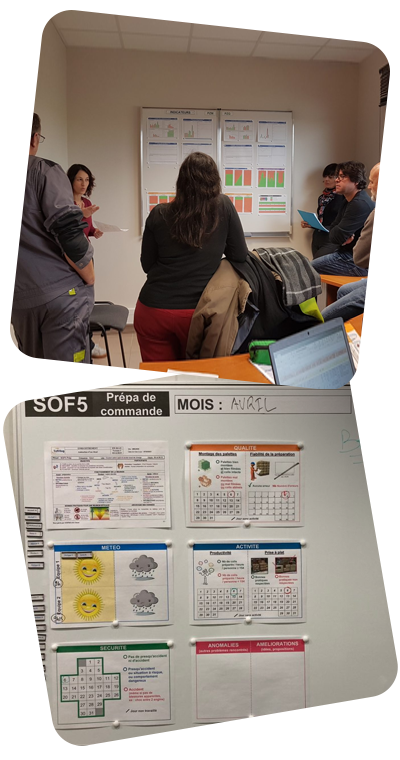

Transport et Logistique

Témoignage de Sabrina RULLEAU, responsable QHSE & Chef de projet Lean au sein de SOFRILOG OUEST, filiale du Groupe SOFRILOG.

Le principal enjeu nécessitant la mise en place du Lean Durable® :

Une transformation culturelle, c’est-à-dire abandonner des prises de décisions hâtives contribuant à résoudre des problèmes à un instant T avec certaines problématiques qui reviennent…

Les résultats :

- Gain de temps dans la résolution des problèmes et le suivi des actions Qualité grâce à la mise en place du Management Visuel de la Performance.

- Un gain de 4% d’espace de stockage & une réorganisation de l’espace permettant de gagner 380h/an en supprimant des déplacements de palettes.

- Une simplification des flux et du partage d’informations grâce aux rituels mis en place.

- Une meilleure organisation pour les managers de proximité.

Ce que tu as apprécié avec la mise en place de la démarche Lean Durable® ?

- Travailler avec les équipes et être un véritable support dans leur quotidien !

- Entendre les équipes dire « On ne souhaite surtout pas revenir en arrière ! »

- Et constater que les progrès sont collectifs.

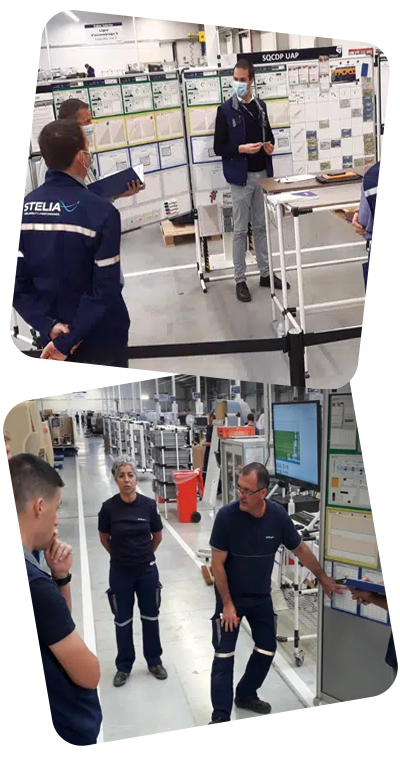

Automobile et Aéronautique

STELIA Aerospace, un des leaders en aérostructures, déploie le Lean Durable® à plusieurs échelles de son organisation.

Parmi les actions Lean Durable® mises en place en production, le déploiement des animations quotidiennes, à intervalle court, tel que le SQA compagnons et le SQCDP UAP (équivalent des TOP5’ et TOP15’), ont permis de mieux se mesurer et d’analyser la non-performance. Nous avons développé des actions d’amélioration en conséquence avec les équipes.

La mise en place d’un Management Visuel de la Performance (MVP) de type OBEYA projet majeur permet à l’équipe de se réunir lors d’un rituel dédié, de prioriser ses actions sur un planning dynamique et de mesurer la performance du projet grâce à des KPI connus et partagés.

« La démarche déployée permet de traiter les problèmes au bon niveau et d’être plus réactif. Les équipes terrain passent du statut de Spectateur à Acteur pour traiter la non-qualité, les facteurs de retards, la sécurité… En ayant plus d’autonomie, les équipes se responsabilisent et peuvent résoudre les problèmes en direct »

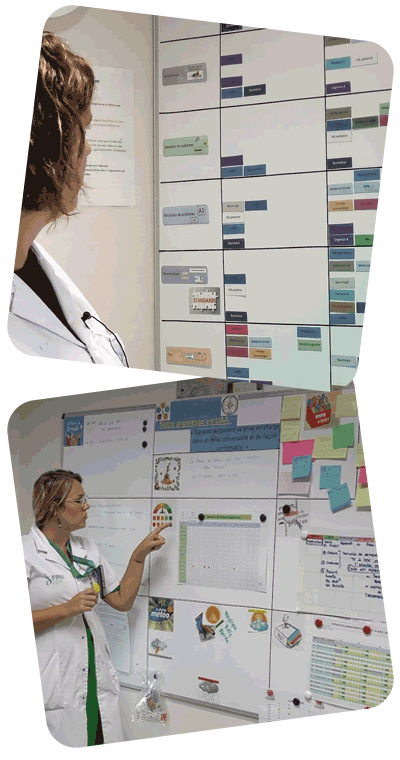

Plasturgie

De la formation à la concrétisation : exemple avec RBL Plastiques

Un bel aboutissement du travail réalisé par l’équipe Méthode / Industrialisation réalisé dans le cadre de leur formation qualifiante CQP « Technicien Méthodes et Industrialisation »:

Réalisation d’une OBEYA multi-projets associée à un Management Visuel de la Performance pour piloter l’activité du service Méthode / Industrialisation.

Les points forts observés rapidement par l’équipe :

- Une meilleure communication au sein du service grâce aux rituels quotidiens,

- Un suivi plus évident des projets

- Une lecture de la charge de travail plus visuelle.

S’il reste quelques indicateurs à retravailler après les avoir testés pour continuer d’optimiser leur pilotage, l’avis de l’équipe est unanime :

« Nous n’avons aucune envie de retourner à notre ancien mode de suivi de projets : le tableau excel partagé… »

Santé

En 2020, le fond APRES de l’Hôpital pédiatrique AP HP Robert Debré – Paris lance un appel à projets visant à financer des projets qui améliorent la QVT ou la prise en charge patient. Un médecin soumet un projet qui sera retenu qui vise à travailler sur les petits irritants du quotidien. La méthode choisie est le Lean, appelé ‘Smartlab’ à Robert Debré.

La méthode se compose de 3 grands temps :

- Formations et lancement.

- Observation.

- Accompagnements.

Les premiers accompagnements ont pour but de mettre en place les stand ups et les tableaux, animés au minimum 2 fois par semaine. Les équipes y remontent leurs problématiques puis se portent volontaires sur des groupes de travail et cherchent des solutions simples en pluridisciplinarité. Les accompagnements suivants servent à coacher les résolutions de problèmes selon les post its remontés.

Les résultats :

- 100% des services ont souhaité continuer car ils sont satisfaits de l’impact

- ~150 irritants ont pu être résolus grâce aux Smartlab

- ~200 stand ups multi métiers ont été animés

Venez voir par vous-même

Venez vivre une journée en immersion au sein du Groupement des Hôpitaux de l’Institut Catholique de Lille (GHICL).

Vous y découvrirez comment ils ont transformé leur établissement. En rencontrant les équipes et la direction, vous comprendrez en quoi le Lean en Santé peut améliorer le quotidien au bénéfice du patient. PLUS D’INFO >